多様化する消費者ニーズに比例して高度化する高品質・小ロット・短納期といった要求に対して、吉田染工は卓越した技術と最新の設備で応えています。

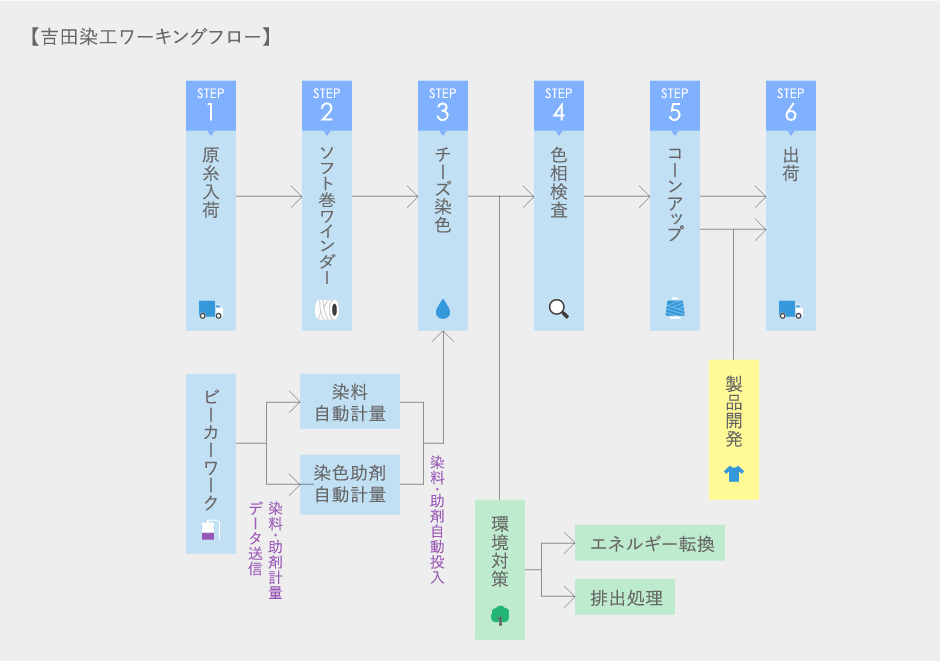

繊維・アパレル業界の多種多様なニーズを正確かつ緻密に表現するために生産ラインを自動化。染料自動計量システム、染色の無人化プラントの導入で、

染料の計量から染色までがコンピュータで集中管理されるため、チーズ染色の難点とされてきた内外色差はもちろんのこと、リピート時のロット差を解消。

品質の安定化は言うに及ばず、色差管理力も飛躍的に向上しました。また、生産ラインは24時間稼働が可能で、短納期化にもフレキシブルに対応できます。

染色の新しい可能性を示唆する吉田染工の生産システムは、新素材の開発が活発な繊維メーカーの染色試験工場としても活躍しています。

それはとりもなおさず天然・合成を問わずあらゆる素材に高品質な製品づくりを追求してきた吉田染工への評価にほかなりません。

さらに新しい取り組みとして染色した糸からユーザーニーズに合わせた最終製品の開発を始めています。

吉田染工は、蓄積したノウハウと先端技術の融合で、さらに科学的で高付加価値な染色の実現をめざします。

吉田染工の加工技術

一貫した生産体制で高品質・多品種小ロット

短納期を実現

綿、ウール等の天然繊維から、レーヨン、テンセル、アクリル、ポリエステル等の化合繊、その他混紡糸まで、多岐にわたる素材を染色しています。

染色機は全て高圧タイプ、コンピュータ制御の自動染色機ですので、高い染色再現性を誇ります。

染色のみならず、原糸メーカーとの取り組みで糸の改質加工も行っています。

STEP1 原糸入荷

あらゆる素材の染色に対応

天然繊維から化学合成繊維、その他混紡糸まで製品に必要な糸を入荷しています。また原糸メーカーとも協力して糸の改質加工にも取り組んでいます。

STEP2 ソフト巻きワインダー

一気通貫の生産体制

吉田染工は、社内に多種多様のワインダーを揃えています。

生成りの糸を預かってから染上げて出荷するまでの作業を自社内で完結することが出来ます。この生産体制で、品質管理・納期管理の向上に取り組んでいます。新素材の染色テストの時など、きめ細かい巻きの調整が可能です。

社内 先巻ワインダー

先巻工程はほとんどが自社内での作業となり、巻き密度の管理や異常糸の発見など品質向上の取り組みを強化しています。

ワインダーは、染色ゾーンの隣に設置されていますので迅速な作業ができ、納期対応に役立っています。

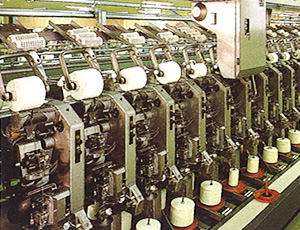

マッハコーナー改 自動先巻ワインダー

スプライサーを使用した自動ワインダーは、定長装置を搭載しており、均一重量に加え、継ぎ目のない糸巻きが可能です。従来機と比較して、作業のスピードアップが図れたうえ、省力化をも実現しました。

先巻 RTワインダー(1200錘)

短繊維用のワインダーです。

長繊維用先巻 SSPワインダー(384錘)

長繊維用ソフト巻ワインダーです。SSPワインダーは、均一な糸巻きはもちろん、糸にダメージを与えないソフトな糸巻きが可能です。この設備の導入により、フィラメント素材をはじめ、多種多様な糸の染色ができるようになり、技術の幅がさらに広がりました。

STEP3 チーズ染色

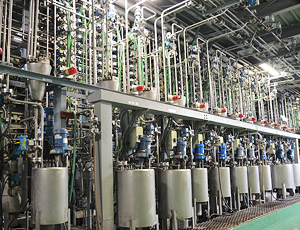

24時間自動染色、チーズ染色無人化プラント

吉田染工の最大の特色が、チーズ染色無人化プラントです。

ソフト巻きされた糸を、作業者がスピンドルに充填しておけば、自動クレーンが生産計画に基づき、染色機、乾燥機へ糸の投入、取り出しを行います。染色機は自動で、吸水、加圧、ポンプ出力制御、温度調整、染薬の投入タイミングなど染色に関わる全ての工程を自動で行います。

1名の管理者がいれば、38台ある染色機が24時間フル稼働できます。この設備は、3Kと言われた労働環境からの脱却も可能にしました。

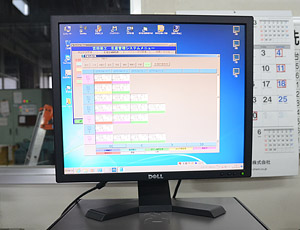

高度なシステム化で集中管理

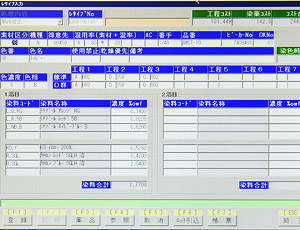

受注、生産、染色を統合させたシステムで管理を行なっています。

染色したデータも全て管理されていますので、過去のデータから即時にレサイプを呼出して利用することが出来ます。

集中管理システム

受注内容、生産計画、染色の工程は集中管理システムで管理されています。生産計画は、営業担当が入力した受注データを、集中管理システムに伝送し、自動的に作成されます。また染色管理システムはラボシステムとも連動しており、染色レサイプデータは染色プラントに伝送されます。すでに一部の素材で導入している内外色差、ロット差の無検査化に向け、染色に関するデータのプログラム化にも取り組んでいます。

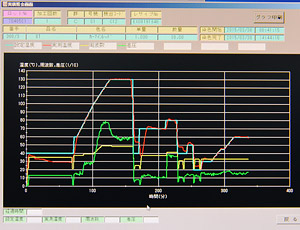

染色実績

染色中の様々なデータがフィードバックされ保存されています。画面、又はプリントアウトして染色時の挙動を確認できます。工程の効率化やトラブルの解消、新素材の染法の確立に役立てます。

染色レサイプ

一度染色したデータは番号付けがなされコンピュータに保存されています。素材と色番とを指定すれば、即時にレサイプが呼び出され数量に応じた使用量を自動的に算出します。

生産計画

入力された受注に応じて自動的に釜が割り振られます。管理者が確認し予定を確定。確定された生産計画に基づきコンピュータが自動的に工程を進めます。

染料 自動計量・染色助剤自動計量

チーズ染色無人化プラントでは下記のような設備を導入しており、24時間の可動も高い色の再現性を実現しています。

染料自動計量システム

短期生産計画で確定されたスケジュールにもとづき計量される粉体染料は、自動粉体染料計量装置、自動染料溶解システムを経て、染料貯蔵槽へ注入されます。染料貯蔵槽にストックされた染料は、自動液体染料計量システムにより、計量・調合され染色機へ自動搬送されます。

染料自動倉庫

溶解して保存できない染料は、粉体のまま計量します。生産計画に基づき、必要な染料を自動倉庫で取り出します。計量は人手でしますが、秤がコンピュータと接続されており誤差の無い計量を行います。

液体染料自動計量器

液体の染料を自動で計る装置です。計量された染料は、パイプラインで染色機の染料準備槽へ運ばれます。粉体の染料を自動で溶解し液体染料にする装置もあります。

染料・薬品の自動投入装置

染料・薬品は一旦準備槽に溜められ最適のタイミングで自動的に釜に投入されます。

STEP4 色相検査

目標の色に染色されているか

専門の検査員が目視で確認

各種品質の検査として、お客さまの規格に応じた耐光性、耐摩擦性、色落ち、色泣きなどの堅牢度検査も行っています。

STEP5 コーンアップ

短納期、小ロットに対応する社内仕上巻ワインダー

社内に仕上巻機ワインダーを設置することで、短納期や小ロットの注文にも迅速に対応可能です。

仕上巻用 シュワイダー(400錘)

長繊維糸をパイナップルコーンに巻き直します。

仕上巻用 RTワインダー(500錘)

染上りチーズをコーンに巻き返すワインダー。

STEP6 出荷

お客様のもとへ

NEXT STEP 製品開発

技術を実感できる形へ

1948年の創業以来、吉田染工は染色加工のノウハウを積み重ねて来ました。1993年の自動化プラント導入により、いままでの染色ノウハウをデータ化することに成功、30万点の染色データベースを構築しています。

その蓄積してきた染色・加工技術を具体的な形で提案するために、自社発信の製品、生地の開発に取り組んでいます。

染め糸から製品まで

染め色をすぐに製品(セーター等)に加工することで、お好みの糸からオリジナルの製品を一着から編むことが出来ます。

ホールガーメント編み機

編み機から直接、立体的に編めるホールガーメント編み機を導入。

縫い目が無いので着心地がよく、ストレスが少ないニットウェア製品を提供できます。

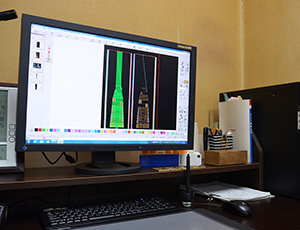

SDS-ONE APEX デザインシステム

バーチャルでデザイン、配色、素材感のイメージを作成し、お客様に提案することが出来ます。

ビーカーワーク

カラーマッチングシステムによる色差管理

色のサンプルデータを作成したり、染色レサイプ検索および色差管理を行い、染色・仕上げ加工における多様な要望をより正確に再現しています。

ビーカーワーク

試験室でのビーカーワークにおいてもコンピュータ技術を駆使したカラーマッチングシステムを導入し、染色レサイプ検索および色差管理を行っています。また、スピーディかつ正確なビーカーワークを実現するためアダムス(染料自動調液機)も設置。アダムスサイドコンピュータと集中管理システムを連動させているので、ビーカーデータを正確に再現する染色レサイプが作成できます。また、染色試験機はテクサム技研製のカラーマスターを採用し、現場サイドと同条件の設定でビーカーを行っています。

ADMS

ビーカー用の染料調液機です。染色機と同原理の計量器ですので本番での再現性に優れます。

TEXM UR MINI COLOR

多品種・短納期に対応する為のビーカー機です。24個のポッドが、個々に温度調整され様々な素材のビーカーが同時に作成できます。

環境対策

水と熱を大量に使用する染色加工であるからこそ、環境に最大限配慮することを心掛けています。

環境省の公募する自主参加型国内排出量取引制度(第2期)に参加しています。

エネルギー転換によるCO2の削減

液化天然ガス使用小型還流ボイラー

液化天然ガス使用小型還流ボイラー

CO2排出量削減の為に導入しました。

都市ガスのパイプラインの無い地域の為、トレーラーで搬送された液化天然ガス(-167℃)を、特殊圧力タンクに貯蔵し敷地内で気化させて使用しています。(ガスを気化する熱源には廃水を利用)

エネルギーの天然ガス化に併せて、小型(2.5t×5台)の還流ボイラーを導入。必要に応じて、自動で使用台数を切り替えれますので、効率良くガスを使用することが出来ます。

LNGサテライト施設

排水処理

活性汚泥沈殿方式 排水処理プラント

地下水を汲み上げて使用した染色後の廃水を、河川に放流できるレベルに清浄化するピットです。pH、透明度、COD・BODを瀬戸内基準に処理します。

廃液の熱は、熱交換機で取り出し、染色用の中温水・高温水を作るのに使用します。

その他

染色機やワインダーのモーターは全てインバーターで制御しており電力を必要最小限に抑えています。